Пропитка материалов подины

В процессе эксплуатации металлургических агрегатов происходит пропитка материалов футеровки компонентами расплава, что приводит к существенному изменению их свойств: прочность уменьшается, теплопроводность и коэффициент термического расширения материалов с низким значением заметно возрастают. Кроме того, внедрение компонентов расплава в футеровку сопровождается расширением материалов, что приводит к возникновению дополнительных механических напряжений. От скорости пропитки материалов футеровки компонентами расплава существенно зависит не только степень изменения их свойств по глубине футеровки, но и разность величины расширения пропитанных и непропитанных слоев футеровки, что, в свою очередь, влияет на величину механических напряжений и возможность разрушения футеровки. Компоненты расплава, достигающие до несущих элементов конструкций, приводят к их коррозии со всеми вытекающими из этого отрицательными последствиями, при достижении токоведущих элементов агрегата увеличивают контактное электрическое сопротивление между электропроводной футеровкой и токоведущими элементами и/или могут вывести их из строя. При достижении компонентами расплава теплоизоляционных материалов происходит существенное увеличение их теплопроводности и потеря их функционального назначения, как теплоизолятора.

Скорость пропитки футеровки компонентами расплава наиболее интенсивно происходит в послепусковой период и зависит не только от свойств материалов (пористость, смачиваемость и т.п.), но и от условий обжига перед пуском (температуры рабочей поверхности шахты и градиента температуры в футеровке) и технологических параметров пуска (состав и уровень расплава, плотность тока). Наиболее существенное влияние условий обжига и пуска проявляется в неформованных материалах, свойства которых формируются в процессе обжига, например, подовая масса швов подины электролизеров.

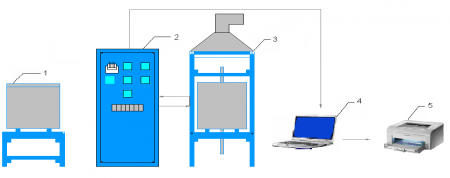

Для измерения скорости пропитки специалистами центра разработана экспериментальная установка ИП (Измерение Пропитки) рисунок 1., позволяющая измерить скорость пропитки компонентами электролита подовой массы и углеродных подовых блоков электролизера для производства алюминия, исследовать влияние на скорость пропитки свойств материалов, условий обжига электролизера, состава электролита, плотности тока.

Схема установки

рисунок 1.

В комплект установки входит:

1. печь для плавления электролита;

2. шкаф управления;

3. станина и печь для нагрева образца и проведения электролиза;

4. компьютер;

5. печатное устройство (принтер);

6. программное обеспечение.

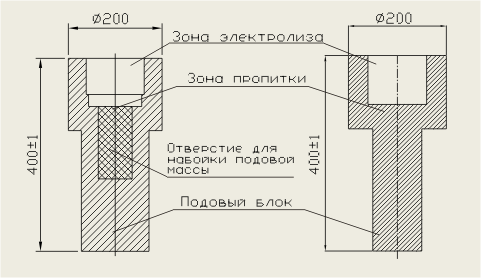

Образцы для испытания

рисунок 2.

Сущность метода заключается в нагреве образца до заданной температуры и поддержании градиента температуры по высоте, наплавлении или заливке электролита, подключении постоянного электрического тока (пуск) и проведении электролиза в течение нескольких суток, определении глубины проникновения и концентрации компонентов и соединений.

Основные параметры эксперимента:

Время нагрева до заданной температуры обжига, час ................................…..5–72

Температура нагрева печи, °С ………….………………………………………........25–1050

Градиент температуры в печи сверху вниз, °С ………..………….....…….……...10–200

Ток электролиза, А.…………………………………….........................................…..0–100

Время проведения электролиза, суток………................................................…...0–7

Режим проведения электролиза ……………………………………….................… непрерывный

Параметры процесса обжига (пример)

|

Время нагрева, мин |

Температура в зоне 1, ºС |

Температура в зоне 2, ºС |

Температура в зоне 3, ºС |

|

0 |

20 |

20 |

20 |

|

82,2 |

263 |

- |

131 |

|

95,7 |

303 |

213 |

191 |

|

102,1 |

322 |

259 |

199 |

|

113,3 |

355 |

295 |

217 |

|

140,0 |

434 |

369 |

289 |

|

193,1 |

591 |

531 |

457 |

|

197,9 |

605 |

548 |

473 |

|

211,4 |

645 |

591 |

520 |

|

290,2 |

878 |

850 |

811 |

|

300,0 |

907 |

885 |

847 |

Параметры электролиза (пример)

|

№ |

Параметры электролиза |

Значения параметров |

|

1 |

Температура Зоны 1, ºС |

980 |

|

2 |

Температура Зоны 2, ºС |

922 |

|

3 |

Температура Зоны 3, ºС |

909 |

|

4 |

Температура электролиза, ºС |

1004 |

|

5 |

Ток электролиза, А |

65 |

|

6 |

Напряжения электролиза, В |

3,5 |

|

7 |

Криолитовое отношение |

2,7 |

|

8 |

Уровень электролита, мм |

55÷90 |

|

9 |

Межполюсное расстояние (МПР), |

30 |

|

10 |

Расход аргона, л/мин |

5 |

Образцы после испытаний

Результаты испытаний:

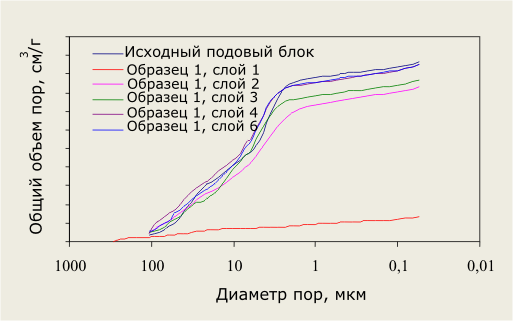

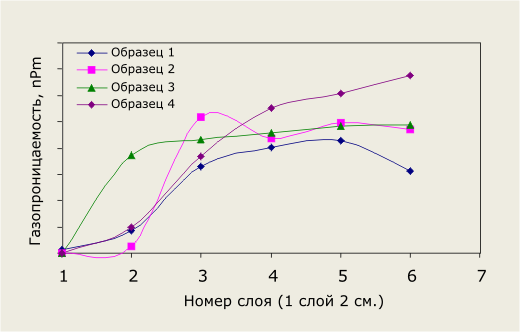

Графики газопроницаемости и распределения пор подового блока

Результаты рентгеноспектрального анализа

|

Подовый блок |

№ слоя |

Si |

Fe |

V |

Na |

Al |

Ca |

Ti |

Ni |

F |

|

Исходный |

|

0,16 |

0,11 |

0,003 |

0,05 |

0,1 |

0,023 |

0,0025 |

0,0009 |

- |

|

Образец 1 |

1 |

0,1 |

0,06 |

0,003 |

12,6 |

1,0 |

0,6 |

0,0020 |

0,0005 |

- |

|

2 |

0,14 |

0,10 |

0,003 |

4,2 |

0,15 |

0,05 |

0,0029 |

0,0011 |

- |

|

|

3 |

0,14 |

0,12 |

0,003 |

0.2 |

0,15 |

0,02 |

0,0026 |

0,0009 |

- |

|

|

Образец 2 |

1 |

- |

- |

- |

7,3 |

1,4 |

- |

- |

- |

3,0 |

|

2 |

- |

- |

- |

3,7 |

0,7 |

- |

- |

- |

1,2 |

|

|

3 |

- |

- |

- |

0,15 |

0,09 |

- |

- |

- |

0,06 |

|

|

Образец 3 |

1 |

0,16 |

0,071 |

0,004 |

2,7 |

0,19 |

- |

- |

- |

0,2 |

|

2 |

0,15 |

0,068 |

0,004 |

1,7 |

0,15 |

- |

- |

- |

0,03 |

|

|

3 |

0,29 |

0,09 |

0,002 |

0,038 |

0,22 |

- |

- |

- |

следы |

|

|

Образец 4 |

1 |

- |

- |

- |

8,63 |

0,82 |

- |

- |

- |

2,59 |

|

2 |

- |

- |

- |

1,98 |

0,12 |

- |

- |

- |

0,11 |

|

|

3 |

- |

- |

- |

1,03 |

0,12 |

- |

- |

- |

0,07 |

|

|

4 |

- |

- |

- |

0,027 |

0,12 |

- |

- |

- |

<0.003 |

|

|

5 |

- |

- |

- |

0,021 |

0,12 |

- |

- |

- |

<0.003 |

|

|

6 |

- |

- |

- |

0,031 |

0,18 |

- |

- |

- |

<0.003 |

|

|

7 |

- |

- |

- |

0,018 |

0,13 |

- |

- |

- |

<0.003 |

Результаты рентгеновского фазового анализа

|

Соединение |

Название |

Образец 1 |

Образец 2 |

Образец 3 |

||||||

|

№ слоя |

№ слоя |

№ слоя |

||||||||

|

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

||

|

C |

Graphite-2\ITH\RG |

32,9 |

- |

- |

82,5 |

91,6 |

- |

98,0 |

99 |

99 |

|

NaF |

Villiaumite, syn |

21,7 |

- |

- |

13,5 |

5,0 |

- |

0,50 |

0 |

0 |

|

Na3Al F6 |

Cryolite, syn |

4,0 |

- |

- |

1,9 |

1,5 |

- |

- |

- |

- |

|

CaF2 |

Standard: Fluorite, syn |

1,2 |

- |

- |

0,4 |

0,4 |

- |

- |

- |

- |

|

NaAl11O17 |

Diaoyudaoite |

0,9 |

- |

- |

0,5 |

0,5 |

- |

- |

- |

- |

|

Na1.65 Al1.65Si0.35 O4 |

Sodium Aluminum Silicate |

1,2 |

- |

- |

- |

- |

- |

- |

- |

- |

|

Na2(CO3) |

|

1,0 |

- |

- |

1,1 |

0,6 |

- |

- |

- |

- |

|

С |

Аморфный углерод |

37,0 |

- |

- |

- |

- |

- |

- |

- |

- |

|

Na6Al4Si4O17 |

Sodium Aluminum Silicate |

- |

- |

- |

- |

- |

- |

1,5 |

1 |

0 |

|

Na6 (AlSiO4)6 |

Sodium Aluminum Silicate |

- |

- |

- |

- |

- |

- |

0 |

0 |

0,5 |

|

Al2.35Si0.64 O4.82 |

Mullite, syn |

- |

- |

- |

- |

- |

- |

0 |

0 |

0,5 |